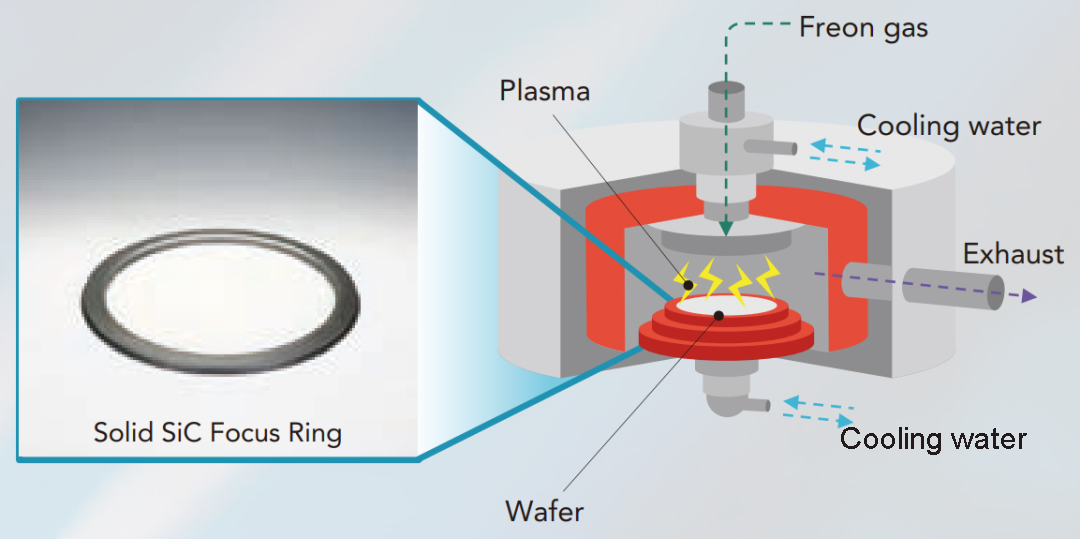

Պլազմային փորագրման սարքավորումներում կերամիկական բաղադրիչները կարևոր դեր են խաղում, ներառյալկենտրոնացման օղակ.Այն կենտրոնացման օղակ, որը տեղադրված է վաֆլի շուրջը և անմիջական շփման մեջ է դրա հետ, կարևոր է պլազման վաֆլի վրա կենտրոնացնելու համար՝ օղակին լարման կիրառմամբ: Սա մեծացնում է փորագրման գործընթացի միատեսակությունը:

SiC ֆոկուս օղակների կիրառումը փորագրող մեքենաներում

SiC CVD բաղադրիչներփորագրող մեքենաներում, ինչպիսիք ենկենտրոնացման օղակներ, գազի ցնցուղներ, թիթեղները և եզրային օղակները նախընտրելի են քլորի և ֆտորի վրա հիմնված փորագրող գազերի հետ SiC-ի ցածր ռեակտիվության և դրա հաղորդունակության պատճառով, ինչը այն դարձնում է իդեալական նյութ պլազմայի փորագրման սարքավորումների համար:

SiC-ի առավելությունները՝ որպես կիզակետային օղակի նյութ

Վակուումային ռեակցիայի խցիկում պլազմայի անմիջական ազդեցության պատճառով ֆոկուսային օղակները պետք է պատրաստվեն պլազմակայուն նյութերից: Ավանդական ֆոկուսային օղակները, որոնք պատրաստված են սիլիցիումից կամ քվարցից, տառապում են ֆտորի վրա հիմնված պլազմայում փորագրման վատ դիմադրությամբ, ինչը հանգեցնում է արագ կոռոզիայի և արդյունավետության նվազմանը:

Համեմատություն Si և CVD SiC ֆոկուսային օղակների միջև.

1. Բարձրագույն խտություն.Նվազեցնում է փորագրման ծավալը:

2. Wide Bandgap: Ապահովում է գերազանց մեկուսացում:

3. Բարձր ջերմային հաղորդունակություն և ընդլայնման ցածր գործակից. Դիմացկուն է ջերմային ցնցումների:

4. Բարձր առաձգականություն:Լավ դիմադրություն մեխանիկական ազդեցությանը:

5. Բարձր կարծրություն: Մաշվածություն և կոռոզիոն դիմացկուն:

SiC-ը կիսում է սիլիցիումի էլեկտրական հաղորդունակությունը՝ միաժամանակ բարձր դիմադրություն ցույց տալով իոնային փորագրմանը: Ինտեգրված սխեմաների մանրանկարչության առաջընթացին զուգահեռ մեծանում է ավելի արդյունավետ փորագրման գործընթացների պահանջարկը: Պլազմային փորագրման սարքավորումները, հատկապես նրանք, որոնք օգտագործում են կոնդենսիվ զուգակցված պլազմա (CCP), պահանջում են բարձր պլազմային էներգիա,SiC ֆոկուսային օղակներգնալով ավելի տարածված:

Si և CVD SiC ֆոկուսային օղակի պարամետրեր.

| Պարամետր | Սիլիկոն (Si) | CVD սիլիցիումի կարբիդ (SiC) |

| Խտություն (գ/սմ³) | 2.33 | 3.21 |

| Band Gap (eV) | 1.12 | 2.3 |

| Ջերմային հաղորդունակություն (Վտ/սմ°C) | 1.5 | 5 |

| Ջերմային ընդարձակման գործակից (x10⁻6/°C) | 2.6 | 4 |

| Էլաստիկ մոդուլ (GPa) | 150 | 440 թ |

| Կարծրություն | Ստորին | Ավելի բարձր |

SiC ֆոկուս օղակների արտադրության գործընթացը

Կիսահաղորդչային սարքավորումներում CVD (Chemical Vapor Deposition) սովորաբար օգտագործվում է SiC բաղադրիչներ արտադրելու համար: Ֆոկուսային օղակները արտադրվում են SiC-ը հատուկ ձևերի մեջ դնելով գոլորշիների նստեցման միջոցով, որին հաջորդում է մեխանիկական մշակումը վերջնական արտադրանքի ձևավորման համար: Գոլորշիների նստեցման համար նյութի հարաբերակցությունը ամրագրվում է լայնածավալ փորձարկումներից հետո՝ դարձնելով այնպիսի պարամետրեր, ինչպիսիք են դիմադրողականությունը: Այնուամենայնիվ, փորագրման տարբեր սարքավորումները կարող են պահանջել տարբեր դիմադրողականությամբ ֆոկուսային օղակներ, որոնք պահանջում են նյութերի հարաբերակցության նոր փորձեր յուրաքանչյուր բնութագրի համար, ինչը ժամանակատար և ծախսատար է:

ԸնտրելովSiC ֆոկուսային օղակներ-իցԿիսահաղորդիչ կիսահաղորդիչ, հաճախորդները կարող են հասնել ավելի երկար փոխարինման ցիկլերի և բարձր արդյունավետության առավելություններին՝ առանց ծախսերի էական աճի:

Արագ ջերմային մշակման (RTP) բաղադրիչներ

CVD SiC-ի բացառիկ ջերմային հատկությունները այն դարձնում են իդեալական RTP հավելվածների համար: RTP բաղադրիչները, ներառյալ եզրային օղակները և թիթեղները, օգտվում են CVD SiC-ից: RTP-ի ժամանակ ինտենսիվ ջերմային իմպուլսները կիրառվում են առանձին վաֆլիների վրա կարճ տևողությամբ, որին հաջորդում է արագ սառեցում: CVD SiC եզրային օղակները, լինելով բարակ և ունենալով ցածր ջերմային զանգված, չեն պահպանում զգալի ջերմություն, ինչը նրանց վրա չի ազդում արագ տաքացման և հովացման գործընթացներից:

Պլազմայի փորագրման բաղադրիչներ

CVD SiC-ի բարձր քիմիական դիմադրությունը այն դարձնում է հարմար փորագրման համար: Շատ փորագրման խցիկներ օգտագործում են CVD SiC գազի բաշխման թիթեղներ՝ փորագրող գազերը բաշխելու համար, որոնք պարունակում են հազարավոր փոքրիկ անցքեր պլազմայի ցրման համար: Այլընտրանքային նյութերի համեմատ, CVD SiC-ն ավելի ցածր ռեակտիվություն ունի քլորի և ֆտորի գազերի հետ: Չոր փորագրման ժամանակ սովորաբար օգտագործվում են CVD SiC բաղադրիչներ, ինչպիսիք են ֆոկուսային օղակները, ICP թիթեղները, սահմանային օղակները և ցնցուղի գլխարկները:

SiC ֆոկուսային օղակները, իրենց կիրառվող լարման հետ պլազմայի կենտրոնացման համար, պետք է ունենան բավարար հաղորդունակություն: Սովորաբար սիլիկոնից պատրաստված ֆոկուսային օղակները ենթարկվում են ֆտոր և քլոր պարունակող ռեակտիվ գազերի ազդեցությանը, ինչը հանգեցնում է անխուսափելի կոռոզիայի: SiC ֆոկուսային օղակները, իրենց բարձր կոռոզիոն դիմադրությամբ, առաջարկում են ավելի երկար կյանք՝ համեմատած սիլիկոնային օղակների հետ:

Կյանքի ցիկլի համեմատություն.

· SiC ֆոկուսային օղակներ.Փոխարինվում է 15-ից 20 օրը մեկ:

· Սիլիկոնային ֆոկուս օղակներ.Փոխարինվում է 10-12 օրը մեկ:

Չնայած SiC օղակները 2-3 անգամ ավելի թանկ են, քան սիլիկոնային օղակները, փոխարինման երկարացված ցիկլը նվազեցնում է բաղադրիչների փոխարինման ընդհանուր ծախսերը, քանի որ խցիկի բոլոր մաշված մասերը փոխարինվում են միաժամանակ, երբ խցիկը բացվում է ֆոկուսային օղակի փոխարինման համար:

Semicera Semiconductor-ի SiC կենտրոնացված օղակները

Semicera Semiconductor-ն առաջարկում է SiC ֆոկուսային օղակներ, որոնք մոտ են սիլիկոնային օղակներին, մոտավորապես 30 օր սպասարկման ժամկետով: Semicera-ի SiC ֆոկուսային օղակները պլազմային փորագրման սարքավորումների մեջ ինտեգրելով՝ արդյունավետությունն ու երկարակեցությունը զգալիորեն բարելավվում են՝ նվազեցնելով պահպանման ընդհանուր ծախսերը և բարձրացնելով արտադրության արդյունավետությունը: Բացի այդ, Semicera-ն կարող է հարմարեցնել ֆոկուսային օղակների դիմադրողականությունը՝ բավարարելու հաճախորդի հատուկ պահանջները:

Ընտրելով SiC ֆոկուսային օղակները Semicera Semiconductor-ից՝ հաճախորդները կարող են հասնել ավելի երկար փոխարինման ցիկլերի և բարձր արդյունավետության առավելություններին՝ առանց ծախսերի էական աճի:

Հրապարակման ժամանակը՝ հուլիս-10-2024